قیمت خط تولید میلگرد بستر

- توضیحات

- بازدید: 1154

مقاوم سازی انواع ساختمان های تجاری و مسکونی در برابر زلزله، از اقدامات ضروری در ساخت و سازهای عمرانی به حساب می آید. انتخاب مصالح مناسب و استفاده از ترفندهای استاندارد مهندسی، از راه های اصلی برای این موضوع خواهد بود. به کار بردن میلگرد بستر یکی از جدیدترین و کاربردی ترین روش ها برای مقاوم سازی ساختمان ها است. استفاده از میلگرد بستر برای ایجاد ساختمان های ضد زلزله، از کشورهایی اروپایی آغاز شده و در نهایت توسط مهندسین ایرانی به کار گرفته شد.

میلگرد بستر به نوعی از میلگردهای فولادی گفته می شود که در ساختار دیوارهای آجری، سفالی و بلوکی به کار می روند. ساختار میلگرد بستر شامل دو مفتول طولی است که به کمک یک مفتول تغییر شکل یافته به یکدیگر متصل می شوند. میلگرد متصل کننده را به شکل خرپایی یا نردبانی به کار می برند. البته میلگرد بستر خرپایی مقاومت بیشتری ایجاد کرده و کاربرد موثرتری نیز خواهد داشت.

در حال حاضر، شرکت های زیادی به تولید میلگرد بستر در کشور می پردازند. اهمیت روش تولید میلگرد بستر و کیفیت مواد اولیه سازنده آن به اندازه ای است که هرگونه سهل انگاری در تولید و نصب آن می تواند اثری معکوس بر مقاوم سازی سازه ها داشته باشد.

برای مثال، مفتول های به کار برده شده در ساخت میلگرد بستر باید خاصیت ضد زنگ داشته باشند. در غیر این صورت در اثر برخورد با رطوبت و ملات، دچار پوسیدگی و خوردگی خواهند شد. همچنین تولید میلگرد بستر آجدار بسیار کاربردی تر از میلگرد بستر ساده خواهد بود. علت این موضوع ایجاد چسبندگی بیشتر بین آج های میلگرد با ملات است که اثربخشی آن را بیشتر خواهد کرد.

برای راه اندازی خط تولید میلگرد بستر به چه زیرساخت هایی نیاز داریم؟

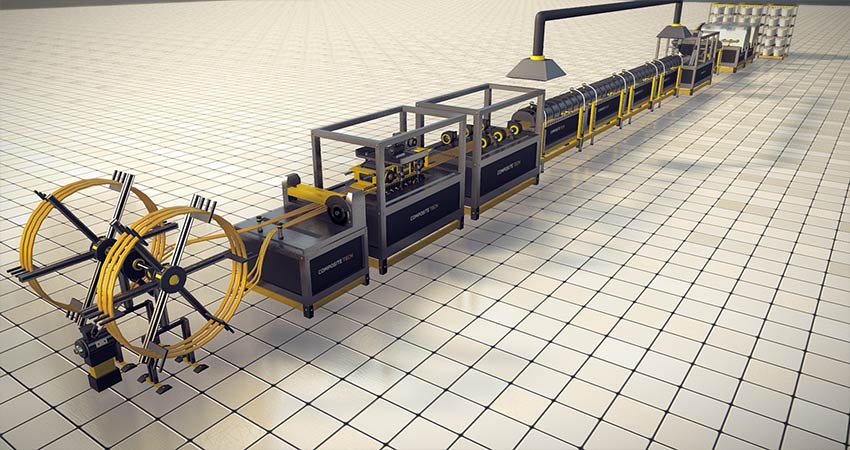

برای راه اندازی خط تولید میلگرد بستر لازم است ابتدا یک مکان با متراژ بالا و کافی برای این کار در نظر گرفته شود. مرحله بعد، خرید دستگاه های تخصصی برای تولید میلگرد بستر در شکل های مختلف خواهد بود. لازم است به این نکته توجه شود که دستگاه ها باید با بهترین و به روزترین فناوری ها ساخته شده باشند. هر چه کیفیت دستگاه های تولید میلگرد بستر بالاتر و فناوری ساخت آن ها به روزتر باشد، بازده بالاتری داشته و بهره وری را افزایش خواهند داد. به جرات می توان گفت که امروزه نیاز دستگاه های اتوماتیک تولید میلگرد بستر به نیروی انسانی، تنها به وارد کردن مواد اولیه در دستگاه محدود شده است.

نکته ای که باید در تولید میلگرد بستر رعایت گردد ضخامت مناسب مفتول هایی است که برای تولید این نوع مصالح به کار برده می شوند. در واقع، ضخامت مفتول ها نباید کمتر از 4 میلی متر و بیشتر از 8 میلی متر (حداکثر برابر با نصف ضخامت ملات) باشد. همچنین، مفتول ها باید روکشی از فلز روی داشته باشند تا از خوردگی در امان بمانند. داشتن فناوری تولید میلگرد بستر ضد خوردگی با ضخامت های متنوع، توانایی تولید کننده را برای رقابت در بازار افزایش خواهد داد.

در نهایت، باید فضایی به منظور انبار کردن محصولات تولید شده در نظر گرفته شود. حمل انواع محصولات تولید شده نیز به تجهیزات خاص خود نیاز دارد. برای مثال، لازم است ماشین هایی که برای حمل اجسام سنگین مورد استفاده قرار می گیرند برای حمل میلگردهای تولید شده خریداری گردند.

بودجه مورد نیاز برای افتتاح خط تولید میلگرد بستر

با توجه به افزایش روز افزون قیمت تجهیزات و وسایل، نمی توان قیمت مشخصی برای راه اندازی خط تولید میلگرد بستر در نظر گرفت. با این حال، به طور کلی هزینه راه اندازی خط تولید میلگرد بستر بستگی زیادی به نوسانات قیمت ارز خواهد داشت. هزینه تجهیزات، ماشین آلات، مواد اولیه، ماشین های حمل میلگرد، خرید زمین مناسب و ایجاد انبار با ظرفیت کافی اصلی ترین مواردی هستند که باید در تخمین بودجه راه اندازی خط تولید میلگرد بستر در نظر گرفته شوند. همچنین، هر دستگاه خریداری شده باید به شکل مناسبی به محل کارخانه منتقل گردد. بنابراین، هزینه حمل و نقل تجهیزات و ماشین آلات باید به بودجه مورد نیاز برای راه اندازی خط تولید میلگرد بستر اضافه گردد.

به منظور تخمین دقیق بودجه راه اندازی خط تولید میلگرد بستر لازم است از شرکت تولید کننده معتبر بنیاد بتن قیمت تجهیزات و ماشین آلات را دریافت نمایید.

انواع دستگاه تولید میلگرد بستر

خطوط تولید میلگرد بستر بر اساس سطح اتوماسیون، ظرفیت تولید و تکنولوژی جوش به دستههای مختلفی تقسیم میشوند. شناخت این انواع به سرمایهگذاران و تولیدکنندگان کمک میکند تا انتخابی متناسب با نیاز و بودجه خود داشته باشند. به طور کلی، سه نوع اصلی دستگاه در این حوزه قابل تفکیک است:

- دستگاههای نیمه اتوماتیک

در این سیستمها، بخشی از فرآیندها مانند صاف کردن و آج زنی مفتول به صورت خودکار انجام میشود، اما عملیات جوشکاری و فرمدهی نهایی (ایجاد شکل نردبانی یا خرپایی) نیازمند دخالت اپراتور است. این دستگاهها معمولاً قیمت پایینتری دارند و برای کارگاههای کوچک با حجم تولید محدود مناسب هستند. اپراتور وظیفه قرار دادن مفتولهای طولی و عرضی در فیکسچرهای مشخص را بر عهده دارد و سپس دستگاه عملیات جوش را انجام میدهد.

- دستگاههای تماماتوماتیک (Full Automatic)

این خطوط تولید، پیشرفتهترین و کارآمدترین گزینه موجود هستند. تمامی مراحل از تغذیه مفتول از کلاف، صافکاری، آجزنی، جوشکاری نقطهای (مقاومتی) تا برش در طول معین و در نهایت جمعآوری محصول نهایی، بدون دخالت دست و توسط سیستم کنترل مرکزی (PLC) مدیریت میشود. این دستگاهها از سرعت تولید بسیار بالایی برخوردارند و قادرند در یک شیفت کاری، حجم قابل توجهی میلگرد بستر با کیفیت یکنواخت و استاندارد تولید کنند. استفاده از تکنولوژی جوش پیشرفته و سیستمهای سروو موتور برای تنظیم دقیق فواصل، ضامن کیفیت بالای محصول نهایی است.

- دستگاههای پرتابل (قابل حمل)

این نوع دستگاهها ابعاد کوچکتری دارند و برای استفاده در محل پروژه طراحی شدهاند. اگرچه ظرفیت تولیدشان محدود است، اما این امکان را فراهم میکنند که میلگرد بستر دقیقا بر اساس نیاز دیوارچینی در محل تولید شود و هزینههای حملونقل و انبارداری کاهش یابد. این دستگاهها معمولاً بر روی یک شاسی متحرک نصب شده و فرآیندهای اصلی تولید را در مقیاسی کوچکتر انجام میدهند.

مشخصات خط تولید کامل میلگرد بستر

یک خط تولید کامل و مدرن میلگرد بستر از اجزای متعددی تشکیل شده است که هماهنگی آنها کیفیت و ظرفیت نهایی را تعیین میکند. مشخصات فنی کلیدی این خطوط تولید عبارتاند از:

- بخش کلاف بازکن (Decoiler)

این بخش وظیفه باز کردن کلافهای مفتول خام (معمولاً به وزن ۱ تا ۲ تن) و تغذیه آن به خط تولید را بر عهده دارد. سیستمهای مدرن دارای ترمزهای اتوماتیک برای جلوگیری از گره خوردن مفتول هستند.

- بخش صافکن و آجزن (Straightening and Ribbing Unit)

مفتول پس از باز شدن از کلاف، وارد این بخش میشود تا توسط غلتکهای متعدد در دو راستای عمودی و افقی، کاملا صاف و یکنواخت گردد. همزمان، غلتکهای آجزن، برجستگیهای استاندارد را روی سطح مفتول ایجاد میکنند که برای افزایش درگیری با ملات ضروری است.

- سیستم تغذیه و فرمدهی (Feeding and Forming System)

در این مرحله، مفتولهای طولی و عرضی (در مدل خرپایی، مفتول میانی) توسط سروو موتورها با دقت بالا به سمت بخش جوش هدایت میشوند. دستگاه فرمدهنده، مفتول میانی را به شکل زیگزاگ (خرپایی) درمیآورد.

- واحد جوشکاری (Welding Unit)

معمولاً برای این بخش از تکنولوژی جوش مقاومتی نقطهای (Resistance Spot Welding) با ترانسفورماتورهای قدرتمند استفاده میشود. الکترودهای جوش از آلیاژ مس-کروم ساخته شدهاند تا دوام بالایی داشته باشند. سیستم خنککننده با آب (Water Cooling) برای جلوگیری از داغ شدن بیش از حد الکترودها و ترانسها ضروری است.

- سیستم برش (Cutting System)

پس از جوشکاری، میلگرد بستر تولید شده به طولهای استاندارد (معمولاً ۳ متر) توسط یک گیوتین هیدرولیک یا پنوماتیک قدرتمند برش داده میشود.

- واحد جمعآوری (Stacker)

محصول نهایی به صورت خودکار روی میز یا پالت مخصوص جمعآوری و بستهبندی میشود.

- تابلو برق و کنترل (Control Panel)

بخش اصلی سیستم است که با استفاده از PLC و صفحه نمایش لمسی (HMI)، اپراتور را قادر میسازد تا پارامترهایی مانند سرعت تولید، طول برش، فواصل جوش و شدت جریان را تنظیم و کنترل کند.

دستگاه تولید قلاب میلگرد بستر

قلاب و گیره، اجزای جداییناپذیر سیستم وال پست نوین و میلگرد بستر هستند که وظیفه اتصال میلگرد بستر به اعضای سازهای (ستونها) یا اتصال دو دیوار عمود بر هم را بر عهده دارند. تولید این قطعات نیز نیازمند دستگاههای تخصصی است. دستگاه تولید قلاب میلگرد بستر معمولاً یک ماشین فرمدهی مفتول (Wire Forming Machine) است که بهصورت مکانیکی یا هیدرولیکی عمل میکند.

فرآیند کار این دستگاه به این صورت است که مفتول فولادی (معمولاً از همان جنس مفتول میلگرد بستر اما با قطر کمتر) را از کلاف دریافت کرده، آن را صاف میکند و سپس با استفاده از قالبها و پینهای مشخص، عملیات خمکاری دقیق را برای ایجاد شکل نهایی قلاب انجام میدهد. این دستگاهها قادرند قلابها را با سرعت بالا و در تیراژ انبوه تولید کنند. ویژگیهای کلیدی دستگاه تولید قلاب عبارتاند از:

- قابلیت تولید چند صد تا چند هزار قطعه در ساعت

- استفاده از سیستمهای کنترلی دقیق برای تضمین ابعاد یکسان تمام قطعات تولیدی

- امکان تغییر قالبها برای تولید انواع مختلف قلاب و گیره با ابعاد و زوایای خم متفاوت

- مجهز به تیغههای برش برای جداسازی قطعه نهایی از مفتول ورودی

برخی از دستگاههای پیشرفته به صورت CNC کنترل میشوند که این امر انعطافپذیری بسیار بالایی را برای تولید پیچیدهترین اشکال فراهم میکند. سرمایهگذاری در یک دستگاه تولید قلاب باکیفیت، زنجیره تولید را تکمیل کرده و وابستگی به تأمینکنندگان خارجی را از بین میبرد.

راهنمای خرید خط تولید میلگرد بستر

خرید خط تولید میلگرد بستر یک سرمایهگذاری مهم و بلندمدت است. برای اطمینان از انتخابی مناسب و بازگشت سریع سرمایه، باید به نکات کلیدی زیر توجه ویژهای داشته باشید:

- تعیین ظرفیت تولید مورد نیاز

- بررسی مشخصات فنی دستگاه

- کیفیت جوش

- خدمات پس از فروش و گارانتی

- انعطافپذیری دستگاه

- بازدید از خط تولید در حال کار

برای تهیه انواع میلگرد بستر استاندارد، قلاب اتصال، والپست آماده و مشاوره خرید خط تولید، به بنیاد بتن مراجعه کنید؛ تولیدکنندهای معتبر با محصولات متنوع و خدمات فنی تخصصی.